医用超声耦合剂作为一种直接用于人体的医疗器械,其生产过程的洁净度对于保证产品的低微生物污染水平至关重要。平之创超声耦合剂厂家若宣称其生产车间的核心区域洁净度达到“万级”(ISO Class 7,或GMP C级)标准,这意味着其在厂房设施、空气净化、人员物料管理以及环境监控等多个方面都实施了极其严格的控制措施。

达到并维持万级洁净标准的关键要素:

符合规范的厂房设计与布局:

洁净车间需按照功能(如配料间、制水间、均质乳化间、灌装间、内包材存放与清洁间等)合理分区,人流、物流通道分开,避免交叉污染。

墙壁、地面、天花板采用光滑、平整、不产尘、耐腐蚀、易清洁消毒的材料(如彩钢板、环氧自流平地面)。

门窗、管道、灯具等设施的设计和安装需满足洁净和密封要求,减少积尘和微生物滋生点。

高效的空气净化与调节系统 (HVAC系统):

多级空气过滤:空气进入万级洁净区前,必须经过初效、中效、高效(HEPA,对≥0.3μm粒子过滤效率≥99.97%)等多级过滤,以去除空气中的尘埃粒子和微生物。

足够的换气次数:万级洁净室通常要求每小时有15-25次(甚至更高)的换气次数,以保证空气的持续洁净。

正压控制:洁净区相对于相邻的低级别区域或非洁净区,必须保持一定的正压差(如5-10Pa),以防止外界污染空气渗入。

温湿度控制:将车间内的温度和相对湿度控制在适宜的范围(如温度18-26℃,湿度45-65%RH),既保证操作人员舒适,也利于控制微生物生长和某些物料的稳定性。

严格的人员和物料净化管理:

人员净化:进入万级洁净区的人员必须经过严格的更衣程序(如更换专用洁净工作服、鞋套、口罩、头罩、手套),并通过风淋室吹掉身体表面的尘粒。

物料净化:所有进入洁净区的原辅料、包装材料、工具设备等,都必须经过清洁、消毒、传递窗传递等净化程序,避免将污染带入。

规范的设备与工艺卫生管理:

生产设备(如配制罐、均质机、灌装机)的设计应易于清洁、消毒、灭菌(如适用),采用耐腐蚀、不与产品反应的材质。

制定并严格执行设备和车间的清洁消毒SOP(标准作业程序)。

持续的环境监测与验证:

定期对洁净车间的悬浮粒子数、沉降菌、浮游菌、表面微生物以及压差、温湿度、换气次数等关键参数进行监测和记录,确保其持续符合万级标准。

洁净车间在首次启用前及重大改造后,都需要进行全面的验证,证明其能达到并维持设计要求。

通过上述全方位、系统化的建设和管理,平之创超声耦合剂厂家能够将其生产车间的洁净度稳定维持在万级标准。这为生产出低微生物负荷、高卫生质量的医用超声耦合剂(为后续无菌产品的灭菌或非无菌产品的安全使用)提供了坚实的环境基础,是其产品品质和安全性的重要保障。

平创医疗生产车间的核心区域(如配料、均质、灌装等关键工序)洁净度严格按照医药行业高标准设计和管理,可达到万级(ISO Class 7 / GMP C级)甚至更高局部洁净级别。这种对生产环境洁净度的极致追求,结合其美国进口卡波姆的纯净品质和ISO13485质量管理体系,确保了每一支平之创耦合剂都源自洁净、安全、受控的生产环境。

耦合剂智能供料器

耦合剂智能供料器 腔道用超声耦合剂

腔道用超声耦合剂 医用无菌耦合剂

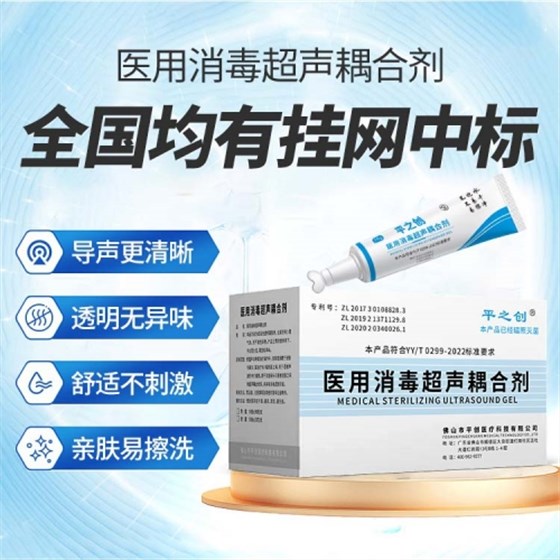

医用无菌耦合剂 医用消毒超声耦合剂

医用消毒超声耦合剂