医用超声耦合剂的“细腻度”,虽然不像透声性、声阻抗那样直接与成像核心参数挂钩,但它对产品的使用体验、稳定性乃至部分声学性能的优化都有着不可忽视的影响。传统的耦合剂生产多采用常规的搅拌混合工艺,而以平之创®为代表的一些品牌则引入了“高速剪切”这一更先进的制备技术。

传统搅拌工艺的局限性

传统搅拌,如桨叶式、框式搅拌等,主要依靠机械搅动产生的宏观对流和湍流来实现物料的混合。对于高分子聚合物(如卡波姆)在水中的分散和溶胀,传统搅拌虽然也能达到一定的混合效果,但往往存在以下问题:

混合不均:容易出现局部浓度差异,部分高分子未能充分水化和伸展,可能形成肉眼不易察觉的微小凝胶团块或不均匀的粘度区域。

颗粒较大:对于需要粉碎或细化的组分,传统搅拌的剪切力有限,难以将颗粒减小到理想的微米级甚至更小。

包裹空气:搅拌过程中容易引入空气,形成微小气泡,影响产品的透声性和外观。

这些因素共同导致了传统工艺生产的耦合剂在“细腻度”上可能有所欠缺,表现为涂抹时不够顺滑、肤感略显粗糙,甚至在显微镜下可见不均匀的结构。

高速剪切工艺的优势

高速剪切技术,如平之创®采用的“釜中釜30000转/分钟高速剪切”,通过定子和转子之间极高的相对运动速度,在狭小间隙内对物料产生剧烈的剪切、撞击、分散和乳化作用。其优势在于:

超强的分散与均质能力:巨大的剪切力能迅速将高分子聚合物打散,并使其在溶剂中充分伸展和水化,消除凝胶团块,形成高度均匀、细腻的凝胶体系。

微粒化效果显著:能将固体颗粒或液滴细化到微米级甚至亚微米级,使多相体系更加稳定均匀。

减少空气引入或促进脱气:某些高速剪切设备设计有真空功能,或其强力剪切作用本身也有助于破碎和排出微小气泡。

细腻度提升的量化与感知

高速剪切工艺对耦合剂细腻度的提升是显著的。虽然“细腻度”本身难以用单一参数直接量化“提升多少倍”,但可以通过以下几个方面来体现和感知:

外观与触感:经过高速剪切的耦合剂,在外观上通常更加清澈、均一、无明显颗粒或气泡;涂抹在皮肤上时,感觉更顺滑、延展性更好,肤感更舒适,无粗糙或拉扯感。

显微结构观察:通过光学显微镜或电子显微镜观察,可以直观比较两种工艺下耦合剂的微观结构。高速剪切处理的产品,其凝胶网络结构更均匀、致密,几乎无未分散的颗粒或大气泡。

流变学特性:细腻度更高的耦合剂,其流变曲线(粘度随剪切速率的变化)可能更平滑,表现出更好的假塑性(剪切稀化),即在涂抹和探头移动时粘度降低,易于铺展,静置时又能恢复一定稠度,不易流淌。

稳定性:更细腻、更均匀的体系,在长期储存过程中更不容易发生分层、析水等现象,产品稳定性更佳。

可以合理推断,通过高速剪切工艺,耦合剂的微观均匀性和颗粒细化程度相比传统搅拌有数量级上的改善,从而带来宏观细腻度的显著提升。

平创医疗专有的釜中釜30000转/分钟的高速剪切工艺,赋予了产品前所未有的细腻质感。这种细腻度的飞跃,不仅带来了更顺滑的涂抹体验和更舒适的肤感,还有助于提升产品的声学均匀性和稳定性,减少微小气泡对成像的干扰,从细节处优化了超声检查的全过程。

耦合剂智能供料器

耦合剂智能供料器 腔道用超声耦合剂

腔道用超声耦合剂 医用无菌耦合剂

医用无菌耦合剂 医用消毒超声耦合剂

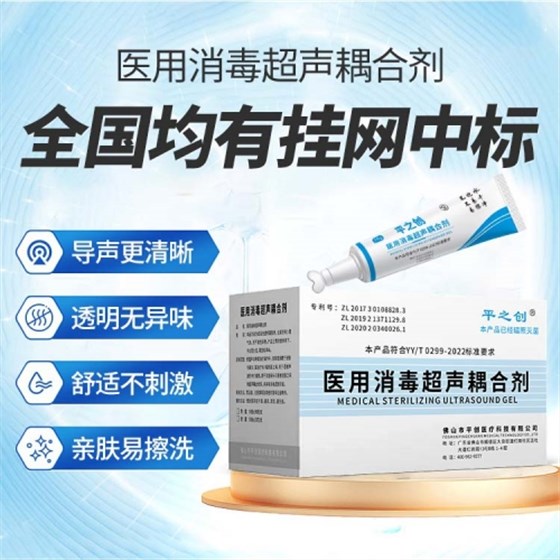

医用消毒超声耦合剂